Deshumidificadores de alta eficiencia y recuperador energético UTH – UTHZ, de Hidros

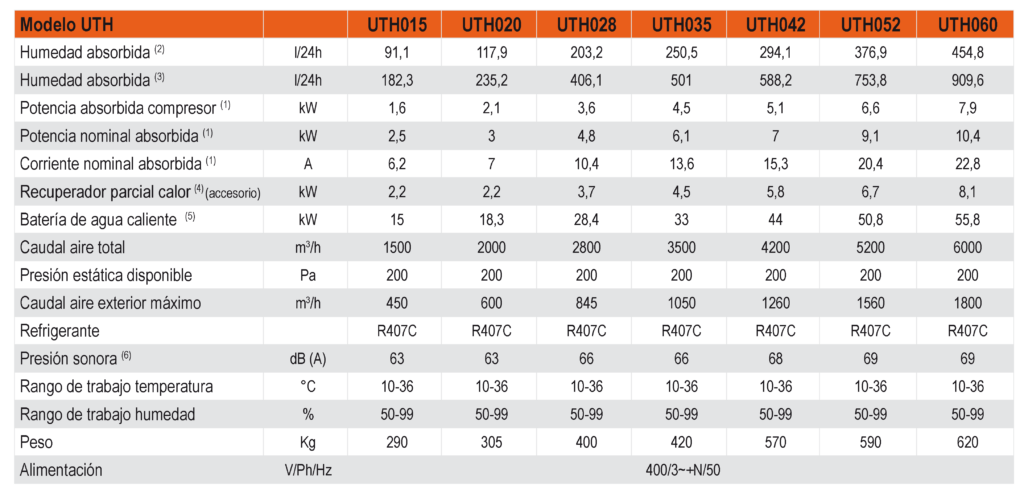

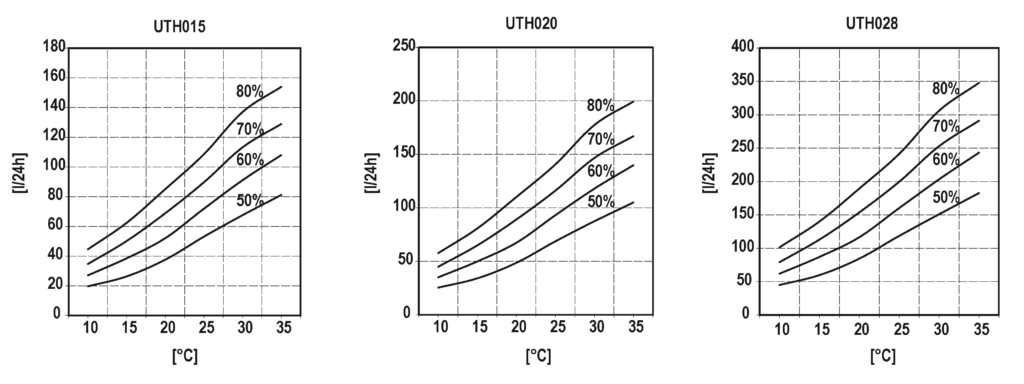

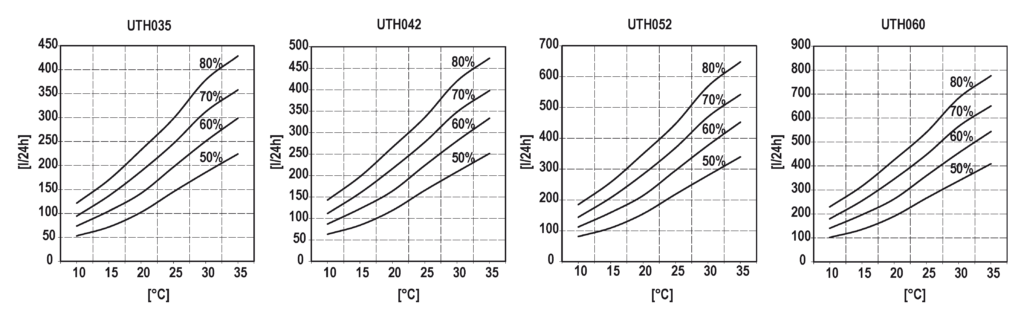

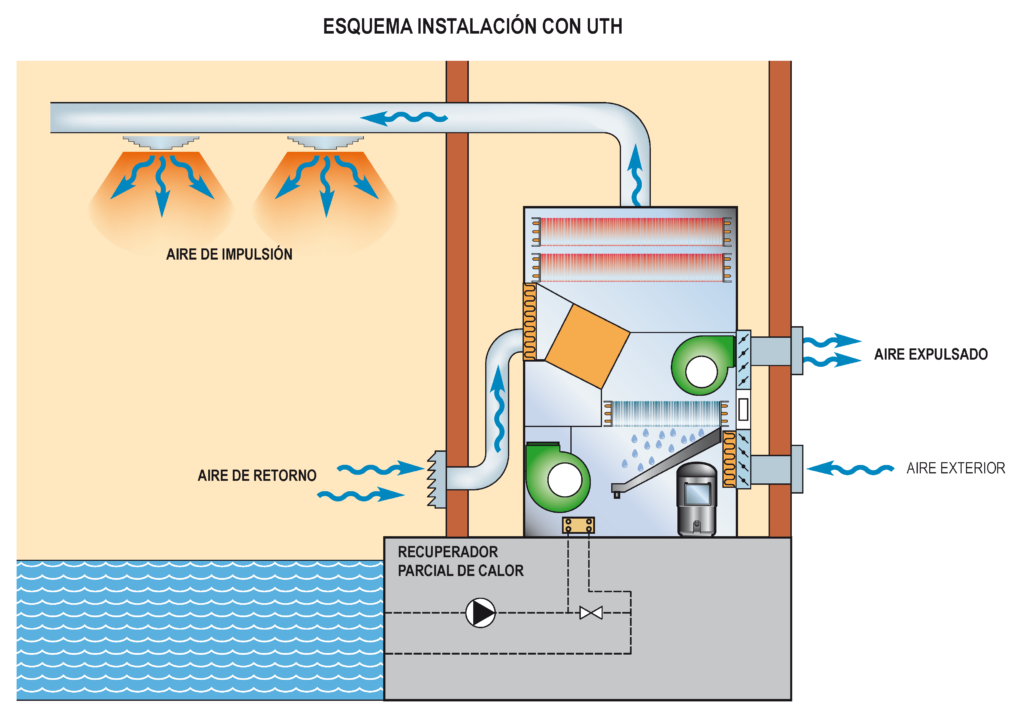

Los deshumidificadores de alta eficiencia con recuperador energético serie UTH están diseñados para garantizar el control de la temperatura, de la humedad, la recuperación y el tratamiento del aire exterior, en las piscinas cubiertas y en otras aplicaciones con elevadas cargas internas. Las unidades de la serie UTH pueden trabajar en ambientes con temperaturas del aire hasta los 36°C y tratar hasta el 30% de aire exterior. La serie se compone de 7 modelos, cubriendo un campo de potencias que varía desde 1500 a 6000 m3/h de aire tratado. El uso de recuperadores de calor de flujo cruzado de doble paso permite aumentar cerca del 20% la capacidad de deshumidificación, con el mismo consumo eléctrico respecto a los tradicionales deshumidificadores. El uso del doble paso en el recuperador de calor de placas, además, permite el pre enfriamiento sensible gratuito del aire de tratamiento hasta un valor próximo al punto de saturación, permitiendo así que la unidad funcione principalmente con carga latente.

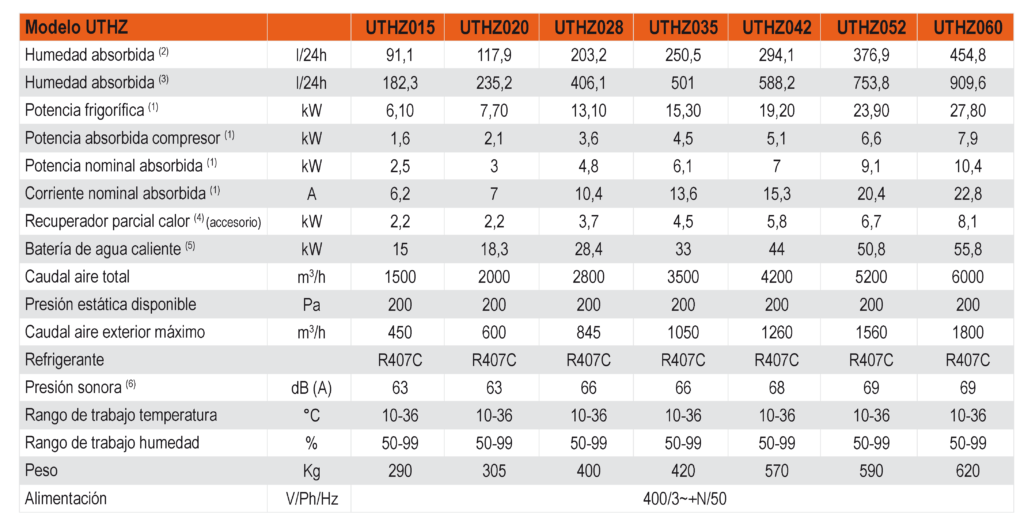

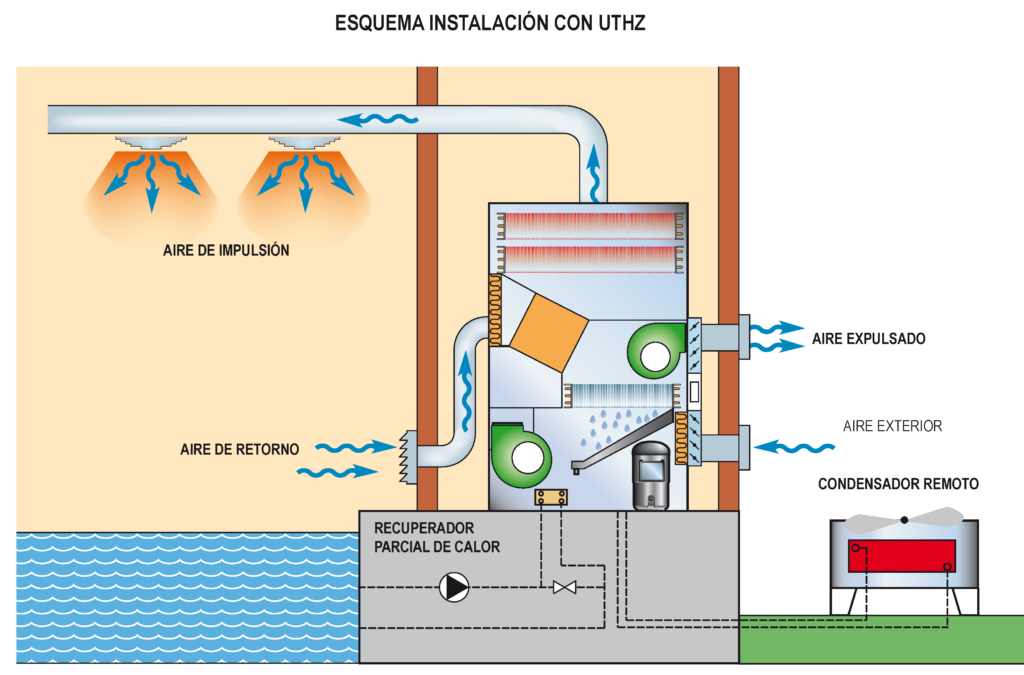

| VERSIONES • Versión con control de la temperatura UTHZ: Estas versiones están provistas de un condensador externo remoto y encontramos su utilización en aplicaciones donde se tenga que controlar simultáneamente temperatura y humedad. Funcionamiento en deshumidificación: está activado el condensador interno; la unidad seca y calienta el ambiente. Funcionamiento en refrigeración: está activado el condensador externo; la unidad seca y enfría el ambiente. • Versión con panel doble UTX – UTX/Z |

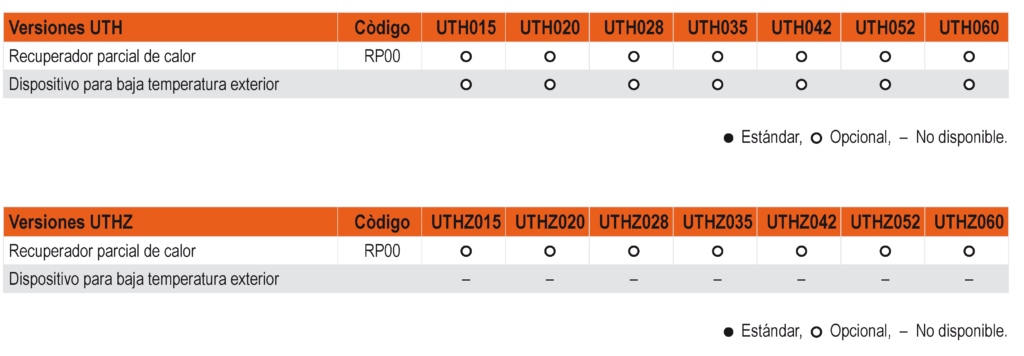

ACCESORIOS • RP00: Recuperador parcial de calor • Kit baja temperatura externa con recuperador de calor |

|

|

|

|

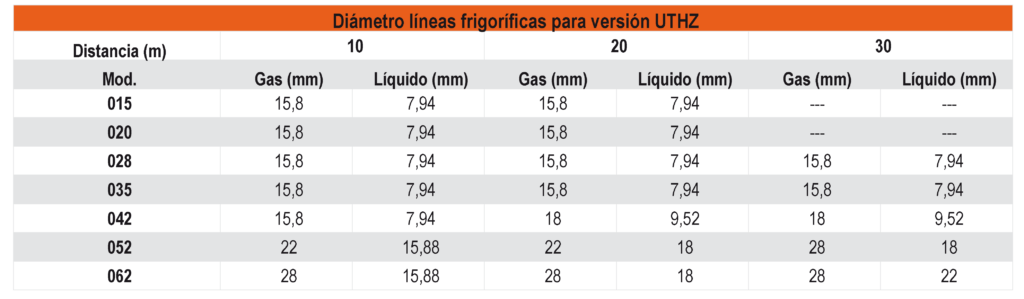

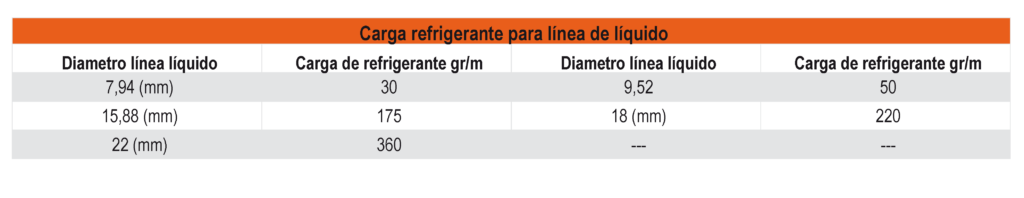

CONEXIÓN PARA UNIDAD EQUIPADA CON CONDENSADOR REMOTO EN VERSIÓN Z

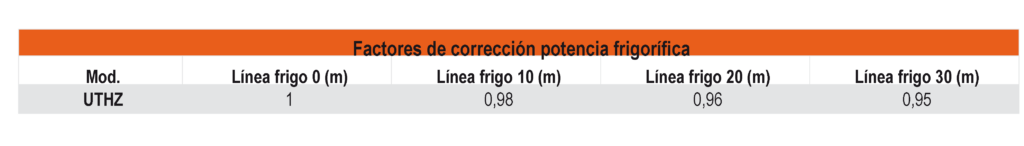

La unidad en versión Z está equipada con condensador remoto externo y necesita ser conectado al deshumidificador mediante tubería frigorífica. El condensador remoto está equipado de fábrica con interruptor general y regulador de giro del ventilador. Para las conexiones frigoríficas debe referirse al siguiente párrafo, mientras que para las eléctricas debe referirse al capítulo correspondiente.

Distribución de las tuberías y distancia máxima entre las secciones

Para la unidad en versión Z, la distribución de las tuberías frigoríficas viene condicionada por las secciones de las mismas y de la estructura del edificio. Las tuberías en cada caso tendrán la menor longitud posible, de forma que pueda vencer las pérdidas de carga y reducir al mínimo la cantidad de refrigerante presente en el circuito frigorífico; las líneas deben estar aisladas y se puede admitir una longitud máxima de las tuberías de 30 metros. Nuestra empresa está a su disposición

para cualquier información requerida, también en el caso en el que se deban realizar instalaciones que puedan superar los límites arriba expuestos.

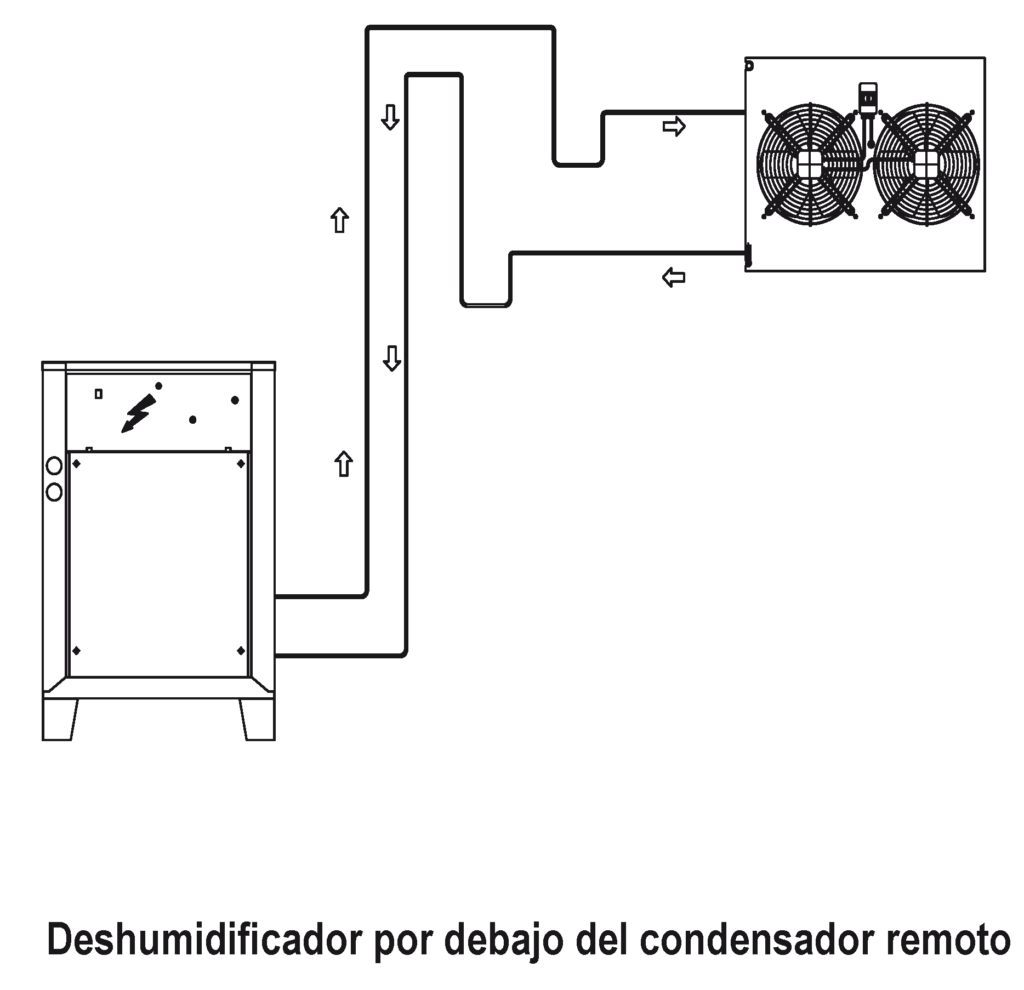

Condensador remoto colocado por debajo del nivel del deshumidificador

En los tramos verticales ascendentes, deben colocarse sifones, al menos cada 6 metros, para asegurar el retorno de aceite al compresor. En los tramos horizontales de la línea de retorno prever una pendiente de al menos el 1% para favorecer el retorno del aceite al compresor. El diámetro de las tuberías se puede obtener del esquema frigorífico, dependiendo del modelo elegido y de la longitud de tuberías de la instalación.

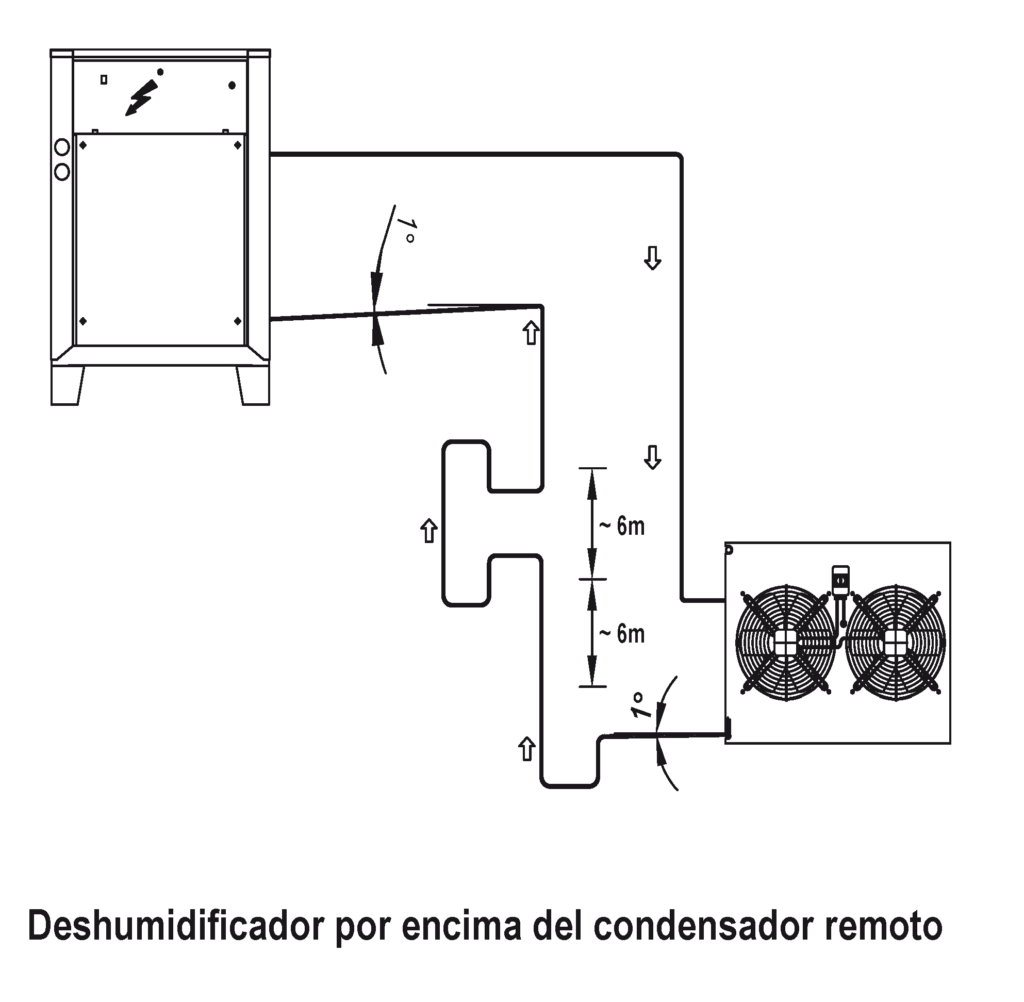

Condensador remoto colocado por encima del nivel del deshumidificador

Realizar un sifón en la línea de impulsión y de retorno a la misma altura del condensador remoto, con el fin de evitar la llegada refrigerante liquido al compresor cuando la unidad está parada. En los tramos horizontales de la línea de retorno prever una pendiente de al menos el 1% para favorecer el retorno del aceite al compresor.

|

|

|

|

|

|

|

|

|

|

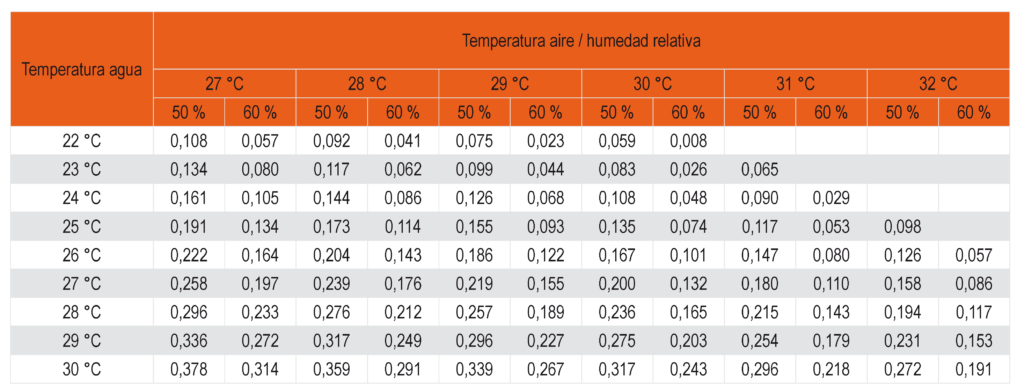

La tabla superior muestra los cálculos de la cantidad de agua por m2 de piscina. Multiplicando este valor por la superficie de la lámina de agua se puede estimar aproximadamente la evaporación total de la piscina. Los valores mostrados deben tomarse como indicativos. En el caso de uso en ambientes con hidromasaje se aconseja multiplicar el valor obtenido por 2,5-3.

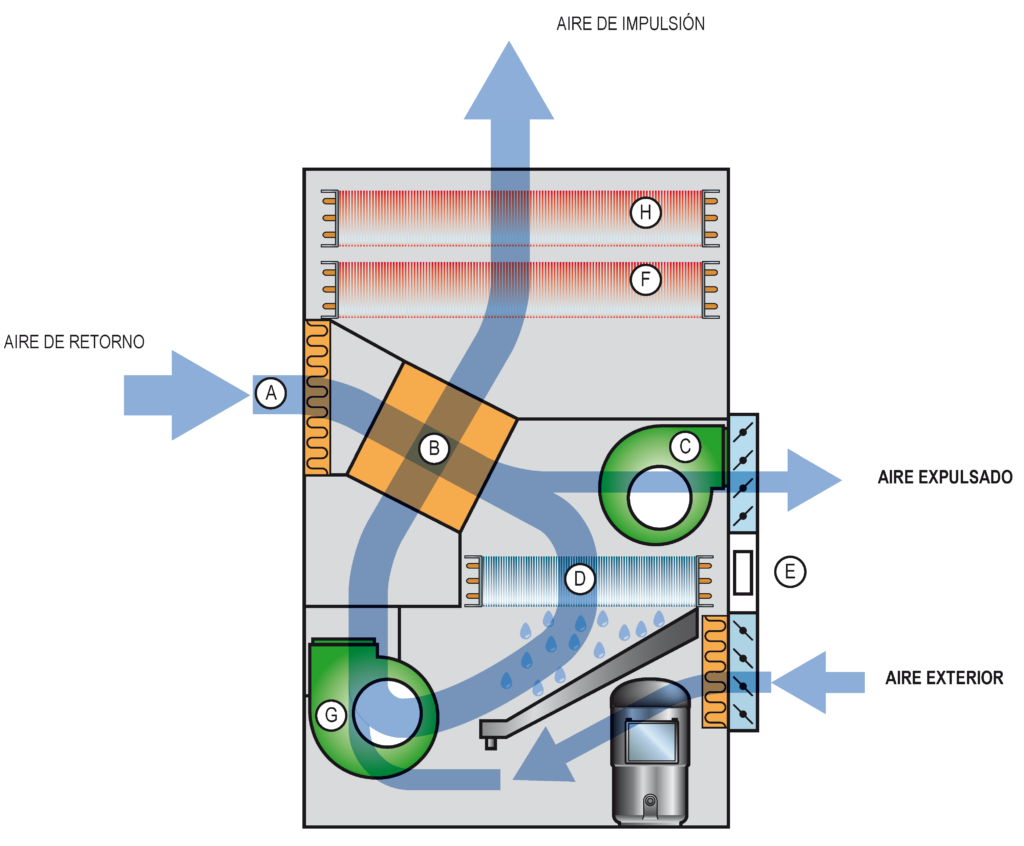

PRINCIPIO DE FUNCIONAMIENTO

El aire caliente y húmedo es aspirado, mediante el ventilador (G), en el filtro de retorno (A), atravesando el primer lado del recuperador de calor (B) donde, cruzando el aire frío presente en el lado opuesto, cede parte de la propia cargo entálpica. En este punto parte del aire tratado (del 0% al 30%) se expulsa a través del ventilador (C), el caudal de aire restante entra en la batería evaporadora fría (D) donde se hace condensar hasta el nivel requerido.

Después de la batería evaporadora el aire frío y seco se mezcla con el aire exterior (del 0 al 30%) aspirado a través de la rejilla (E) y es enviado al segundo cuerpo del recuperador de calor donde el aire, cruzando el aire caliente presente en el lado opuesto, se pre-calienta y se manda a la batería condensadora (F). Atravesando la batería condensadora el aire se calienta de manera sensible y se envía nuevamente al local de la piscina. Si la temperatura del aire de impulsión no es suficientemente elevada se puede utilizar la batería de agua caliente (H) que procede a subirla hasta el valor requerido.

|

TRATAMIENTO AIRE EXTERIOR

Todas las unidades pueden trabajar con el 30% de aire exterior del caudal de aire nominal gestionado por la unidad. El aire exterior, en invierno, tiene un contenido de humedad mucho más bajo que el aire ambiente y su utilización permite mejorar significativamente la capacidad de deshumidificación del equipo con el mismo caudal de aire.

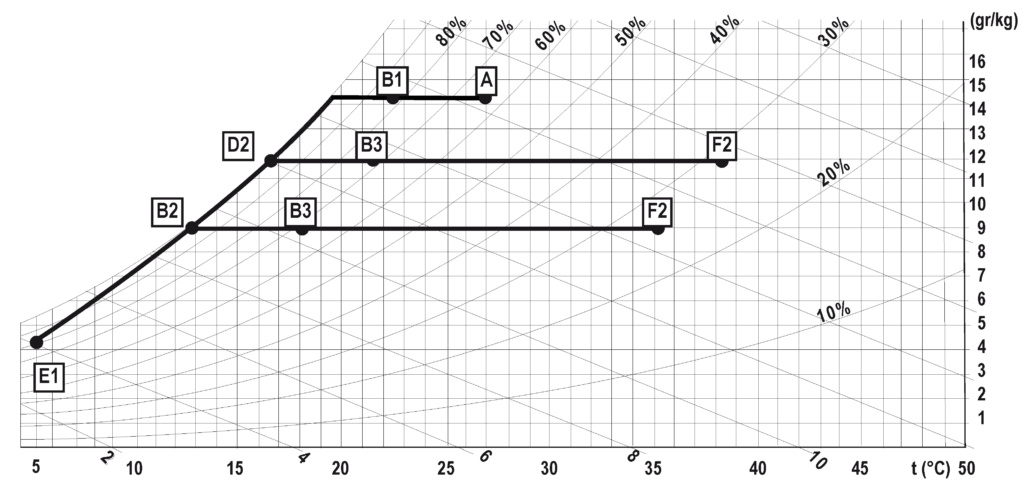

En el diagrama inferior se puede notar como la entrada de aire exterior en invierno permite enviar al ambiente aire con un contenido higroscópico mucho más bajo; obviamente en este caso, el aire exterior deberá ser calentado antes de ser enviado al ambiente y la carga térmica en la batería de post-calefacción aumentará notablemente.

A-B1 Enfriamiento sensible realizado en el recuperador de calor de placas (27-65% / 23-80%)

B1-D2 Enfriamiento con deshumificación en el evaporador (23-80% / 17-95%)

D2-B3 Calefacción en el recuperador de calor de placas (sin el uso de aire exterior) (17-95% / 22-75%)

B3-F2 Post-calefacción en el condensador del UTH (sin el uso de aire exterior) (22-75% / 38-28%)

D2-B2 Mezcla con 30% de aire exterior (17-95% / 13-100%)

B2-B3 Calefacción en el recuperador de calor de placas (en el caso de uso del 30% de aire exterior) (13-100% / 18,5-70%)

B3-F2 Post-calefacción en el condensador del UTH (sin el uso de aire exterior) (18,5-70% / 35-26)

En el ejemplo mostrado en el gráfico se puede observar la variación del rendimiento del la unidad en el caso del funcionamiento en recirculación total y en el caso de funcionamiento con 30% de aire exterior en condiciones de Tª; 5°C y humedad relativa; 80%.

La capacidad de deshumificación específica del UTH en todo recirculación (con aire a 27°, 65% H.R.) es cerca de 2,5 gr/kg de aire tratado.

En el caso en los cuales se utilice el 30% de aire exterior a 5°C; 80% H.R., la capacidad de deshumificación específica aumenta en otros 3 gr/kg de aire tratado, duplicando prácticamente la capacidad de deshumificación de la unidad (5,5 gr/kg).

Resulta evidente que, en el caso de uso de aire exterior, la temperatura del aire a la salida del UTH sufre un notable enfriamiento (35°C contra los 38°C) y deberá ser, por lo tanto, mayormente post-calentada en la batería de agua antes de ser intruducido en el ambiente.

|

|

|

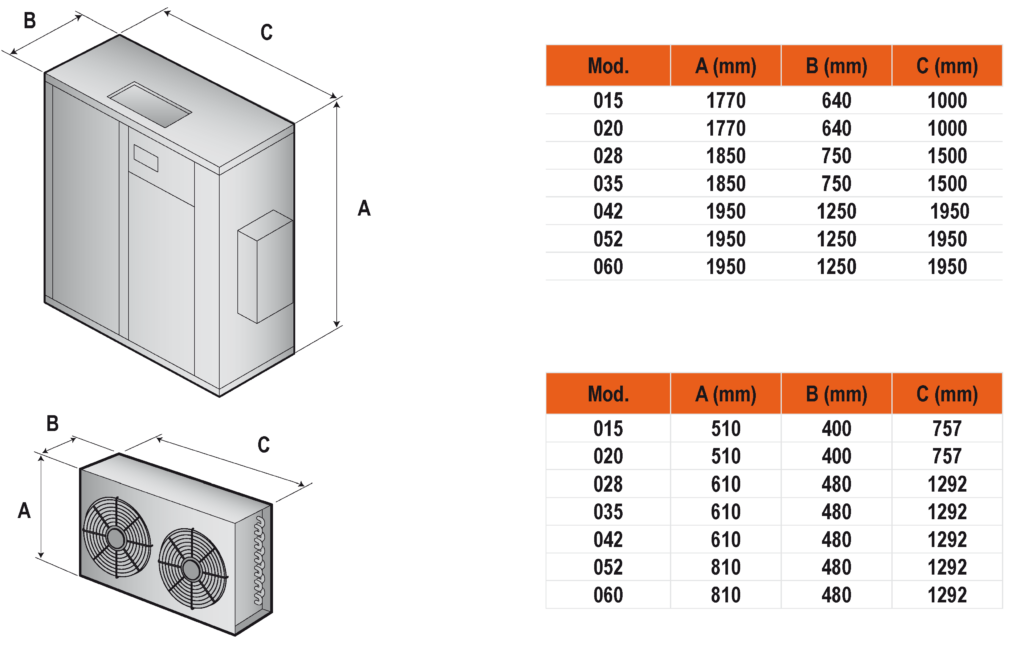

CARPINTERÍA

Todas las unidades de la serie UTH están fabricadas en chapa de acero galvanizada en caliente y recubiertas con poliuretano en polvo en horno a 180ºC para asegurar la resistencia a los agentes atmosféricos y el funcionamiento en ambientes agresivos. La chapa es desmontable para agilizar la inspección y mantenimiento de los componentes internos. La bandeja de condensados se suministra de serie en todos los

equipos y es de acero inoxidable. El color del la carpintería es RAL 7035.

CIRCUITO FRIGORÍFICO

El circuito frigorífico está realizado con componentes de las principales empresas internacionales y según la normativa vigente ISO 97/23. El gas refrigerante que utilizan es el R407C. El circuito frigorífico incluye: Visor de líquido, Filtro deshidratador, válvula termostática con regulación externa, válvula manual línea de líquido, válvula schrader para mantenimiento y control, dispositivo de seguridad (según la normativa PED).

COMPRESOR

Los compresores son del tipo scroll, con resistencia del cárter y relé térmico de protección conectado en la parte eléctrica. Los compresores están instalados con tacos de goma antivibratorios y, bajo pedido, pueden venir equipados con una manta de aislamiento para reducir el ruido (accesorio).

La resistencia del cárter debe permanecer siempre alimentada cuando la unidad permanezca en modo stand-by. La inspección del compresor se puede realizar a través del panel frontal del equipo.

CONDENSADOR Y EVAPORADOR

Las baterías de condensación y evaporación están realizadas con tubo de cobre y aletas de aluminio de alta eficiencia. Todos los evaporadores llevan un tratamiento epoxy para prevenir problemas de corrosión en caso de usos en ambientes agresivos. El tubo es de 3/8” de diámetro y el

espesor de las aletas es de 0,1mm. Los tubos se instalan mecánicamente entre las aletas de aluminio para aumentar el factor de intercambio térmico. La geometría de estos intercambiadores permite un bajo va lor de la pérdida de carga del aire y por lo tanto la posibilidad de utilizar ventiladores a baja velocidad (lo que reduce el ruido de la máquina). Todos los equipos incorporan, en la base del intercambiador, una bandeja de recogida de condensados en acero inoxidable. Cada evaporador además, se suministra con una sonda de temperatura utilizada como sonda de desescarche automático.

RECUPERADOR DE CALOR

El recuperador de calor es del tipo estático de flujo cruzado con placas en aluminio tratado; marco de suportación en acero galvanizado

y sellado adicionalmente en la zona de intercambio, apropiadamente tratado para trabajar en ambientes agresivos; tiene un bajo valor de pérdida de carga en la zona de aire y está equipado con bandeja de condensados en acero inoxidable.

BATERIA AGUA CALIENTE

La batería de post-calefacción de agua está fabricada con tubo de cobre y aletas de aluminio de alta eficiencia. Todos los evaporadores llevan un tratamiento epoxy para prevenir problemas de corrosión en caso de usos en ambientes agresivos. El tubo es de 3/8” de diámetro y el espesor de las aletas es de 0,1mm. Los tubos se instalan mecánicamente entre las aletas de aluminio para aumentar el factor de intercambio térmico. Todas las baterías están equipadas con válvula de 3 vías del tipo modulante, montada en el interior del equipo y gestionada directamente por el microprocesador.

VENTILADOR DE IMPULSION

El ventilador de impulsión es del tipo centrífugo, de doble aspiración de palas aerodinámicas fabricadas en acero galvanizado. Están acoplados estáticamente y dinámicamente, y completamente equilibrados, con rejilla de protección, de conformidad con la norma EN 294. El ventilador está instalado intercalando un manguito antivibratorio de goma para reducir las vibraciones transmitidas. El motor eléctrico es de 4 polos (gira a 1500 rpm), está acoplado al ventilador mediante un juego de correas y poleas, y va equipado con protección térmica integrada.

Los motores eléctricos se utilizan con grado de protección IP 54.

VENTILATOR DE EXPULSIÓN

El ventilador de expulsión es del tipo centrífugo, de doble aspiración de palas aero- dinámicas fabricadas en acero galvanizado. Están acoplados estáticamente y dinámicamente, y completamente equilibrados, con rejilla de protección, de conformidad con la norma EN 294. El ventilador está instalado intercalando un manguito antivibratorio de goma para reducir las vibraciones transmitidas. El motor eléctrico está

directamente acoplado al ventilador, de 3 velocidades, y va equipado con protección térmica integrada. Los motores eléctricos se utilizan con grado de protección IP 54.

REJILLAS DE AIRE EXTERIOR Y DE EXPULSIÓN

Las rejillas de aire exterior y de expulsión están fabricadas con marco de aluminio con aletas extruidas en aluminio, paso 150mm. Los casquillos son de nylon, las rejillas se suministran ya instaladas al servocomando eléctrico gestionado directamente por el microprocesador del equipo.

FILTRO AIRE

Fabricado con materiales filtrantes de fibra sintética ondulada sin carga electroestática. Son desmontables para facilitar su limpieza. Eficiencia clase G3, de acuerdo con la normativa EN 779:2002

MICROPROCESADOR

Todas las unidades UTH están equipadas con microprocesador para el control de la temporización del compresor, de los ciclos de desescarche y de la gestión del aire exterior, del post calentamiento y de las alarmas. Una pantalla display LCD indica el modo de funcionamiento de la unidad, los valores de trabajo fijados (set points) y la presencia de eventuales anomalías.

ELECTRÓNICA TEMPERATURA/HUMEDAD

Instalada de serie en todas las unidades UTH, viene ubicada en el retorno del aire del ambiente y le permite al equipo trabajar en deshumidificación o calefacción en función de los parámetros establecidos. La sonda permite la visualización de la temperatura y de la humedad en el display del equipo con un rango de trabajo de Tª:0-50-°C, Humedad Relativa: 10-90%.

|

CUADRO ELÉCTRICO

El cuadro eléctrico está fabricado en conformidad de la normativa europea 73/23 y 89/336. El acceso al cuadro se realiza desmontando

la chapa frontal de la máquina protegido con un interruptor general de bloqueo de puerta. Todas las unidades UTH incorporan de serie el relé de secuencia de fases que desactiva el funcionamiento del compresor en el caso de que las fases estén cambiadas (el compresor scroll no

puede funcionar con el sentido de rotación contrario). Los siguientes componentes están instalados de serie: interruptor general de bloqueo de puerta, interruptor magnetotérmico (como protección de los ventiladores), fusible para el compresor, fusible para el circuito auxiliar, relè para

compresor. El cuadro también incluye el bornero de contacto libre para el ON/OFF remoto.

DISPOSITIVOS DE CONTROL Y PROTECCIÓN

Todas las unidades se suministran de serie de los siguientes dispositivos de control y protección: sonda de desescarche, que indica al control del microprocesador la necesidad de realizar el ciclo de desescarche y determina su duración, presostato de alta presión de rearme automático, presostato de baja presión de rearme automático, obús de carga de gas refrigerante, protección térmica del compresor y protección térmica de los ventiladores.

|